一、磨削原理剖析

高精密平面磨床基于砂轮与工件之间的相对运动来实现材料去除。砂轮高速旋转,产生强大的磨削力,而工件则以特定的进给速度与砂轮接触。通过精确控制砂轮的转速、进给量以及磨削深度,能够精准地从工件表面磨去微小的材料层,达到理想的平面度与粗糙度要求。例如,在加工模具镶件时,砂轮以每分钟数千转的速度飞速转动,工件在精密导轨的引导下,以微米级的进给缓缓靠近砂轮,使得模具表面逐步被打磨至镜面效果,满足注塑成型时对表面质量的极高要求。

二、常见加工方式分类

卧轴矩台型加工:这是较为传统且广泛应用的方式。卧轴设计使得砂轮的旋转轴与工作台平行,矩台则提供了稳定且大面积的工件承载平台。在加工大型薄板类零件时优势明显,如印刷电路板的基板加工,通过工作台的往复直线运动,配合砂轮的横向进给,能够高效且精准地确保整个板面的平整度,保证后续电子元件焊接的可靠性。

立轴圆台型加工:立轴结构下,砂轮垂直于圆台工作台。这种方式特别适合批量加工小型圆形工件,像手表零件中的齿轮坯。圆台的持续旋转,结合砂轮的轴向进给,能在短时间内对多个工件进行高精度的外圆平面磨削,大大提高生产效率,同时保证每个齿轮坯的平面度误差控制在极小范围内,为后续齿形加工奠定基础。

三、先进加工技术融合

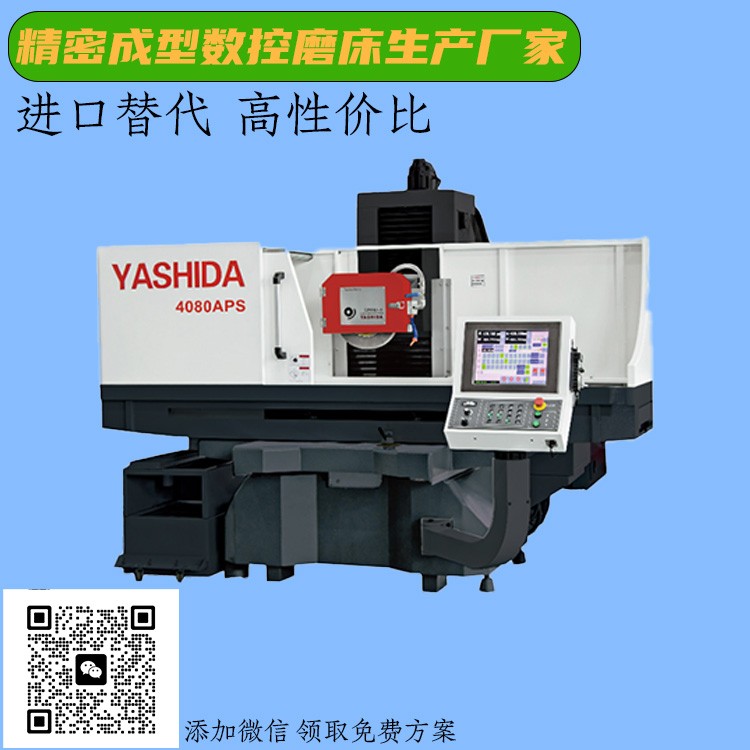

数控技术加持:现代高精密平面磨床大多配备先进的数控系统。操作人员只需在控制面板输入加工参数,如工件尺寸、磨削工艺步骤、精度目标等,机床便能自动完成复杂的加工过程。在加工航空发动机叶片的榫头平面时,数控系统根据叶片的三维模型数据,精确规划砂轮路径,实时调整磨削参数,确保榫头平面与叶片曲面的过渡平滑,满足航空部件在高温、高压工况下的力学性能要求。

在线测量与补偿:为进一步提升加工精度,一些高端磨床集成了在线测量装置。在磨削过程中,传感器实时监测工件的尺寸、平面度等关键指标,并将数据反馈给控制系统。一旦发现偏差,系统立即自动调整砂轮的进给,进行补偿加工。例如在手机芯片散热片的加工中,微小的平面度误差都会影响散热效率,在线测量与补偿技术可确保散热片平面度始终维持在最优状态,保障手机的稳定运行。

四、加工材料适应性

高精密平面磨床并非局限于单一材料加工。对于金属材料,无论是硬度较高的合金钢用于制造机械主轴,还是较软的铝合金用于航空结构件,都能通过选择合适的砂轮粒度、磨削液以及工艺参数实现出色的加工效果。同时,对于陶瓷、硬质合金等新型材料,磨床也能应对自如。在加工陶瓷刀具时,利用特制的金刚石砂轮,配合精细的磨削工艺,克服陶瓷材料的脆性,打造出锋利且耐用的切削刃口,拓展了陶瓷刀具在精密加工领域的应用。

高精密平面磨床凭借多样且先进的加工方式,不断突破精密制造的边界,持续为全球工业发展注入强劲动力,助力各行业迈向更高的精度巅峰。随着科技的不断进步,其加工方式也必将持续革新,创造更多制造奇迹。