砂轮特性

砂轮作为磨削的关键工具,其粒度、硬度和组织对表面粗糙度有着显著影响。较细粒度的砂轮,在磨削时能留下更细小的磨痕,利于降低表面粗糙度。例如,选用 80# 粒度砂轮相比 40# 粒度砂轮,加工后的工件表面更为光洁。砂轮硬度需与工件材料适配,过硬易使砂轮磨损不均,而过软则会导致砂轮过快损耗、轮廓变形,都不利于保证稳定的低粗糙度加工。合理的砂轮组织,即磨粒、结合剂与气孔的分布状态,能确保良好的容屑空间与磨削散热,防止切屑堵塞引发表面划伤,像疏松组织的砂轮在磨削易粘屑材料时就更具优势。

磨削参数

磨削速度:砂轮高速旋转带来的高磨削速度,能让磨粒在单位时间内切除更多材料,且使工件表面塑性变形层变薄,一般来说,适当提高磨削速度有助于减小表面粗糙度。但过高速度可能引发磨削烧伤、颤振等问题,反而恶化表面质量,需依据机床性能、工件材质综合权衡,如加工普通钢材时,磨削速度在 30 - 35m/s 范围内能兼顾效率与粗糙度要求。

进给量:包括工作台纵向进给量和砂轮径向进给量。纵向进给量过大,磨粒在工件表面划过的轨迹间距增大,残留面积增多,表面粗糙度增大;径向进给量过大,单次磨削深度太深,会造成较大的切削力与塑性变形,同样不利于粗糙度控制。精细磨削时,常将纵向进给量控制在 0.05 - 0.1mm/r,径向进给量在 0.002 - 0.005mm 之间。

工件转速:对于回转体类工件,合适的转速能保证磨削的均匀性。转速过低,工件表面与砂轮接触区域受力不均,易出现波纹;转速过高,离心力作用增强,可能影响装夹稳定性,通常根据工件直径合理调整,如直径 50mm 的工件,转速设定在 200 - 250r/min 为宜。

工件材料特性

不同工件材料的硬度、韧性、导热性各异,这些性质直接左右磨削效果。硬度高的材料,如淬硬钢,磨削难度较大,磨粒易磨损,切削力波动大,易产生表面裂纹与粗糙痕迹,加工时需选用更硬、更锋利的砂轮并精细调整参数;韧性高的材料,如不锈钢,磨削过程易产生粘屑现象,堵塞砂轮孔隙,需强化冷却润滑、优化砂轮组织来维持良好表面质量;导热性差的材料,磨削热难以快速散发,易造成局部高温,引发工件热变形、烧伤,此时合理的冷却方式与工艺节拍安排至关重要,像钛合金加工,需大流量、低温冷却液持续冲刷。

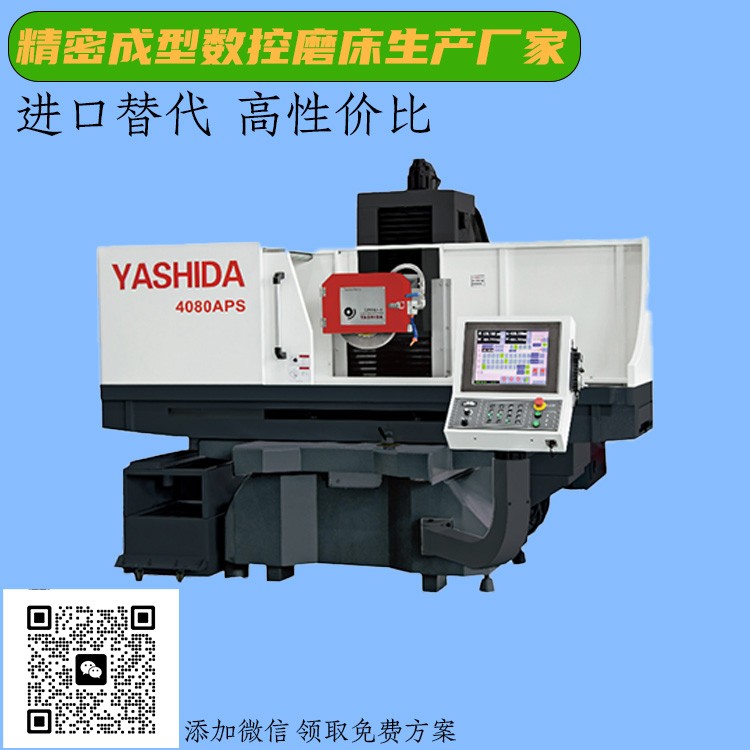

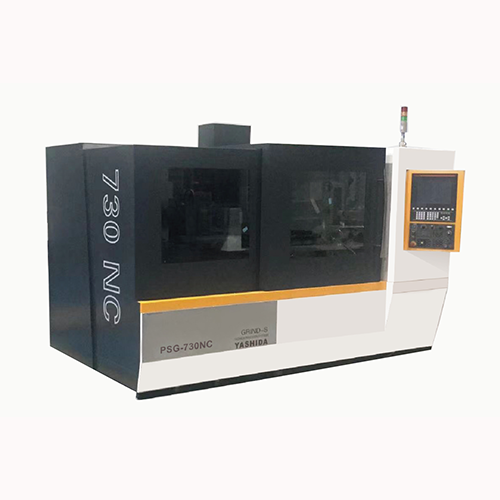

机床精度与稳定性

高精密平面磨床自身精度是基础保障。导轨的直线度误差会使工作台运动偏差传递至工件,造成表面不平;主轴的径向跳动、轴向窜动会让砂轮运动轨迹不规则,在工件表面刻下深浅不一的纹路。床身刚性不足,在磨削力作用下易产生振动,放大上述误差影响。日常维护中,定期校准导轨精度、检测主轴状态、增强床身刚性支撑,例如采用高精度滚动导轨、静压主轴,并确保机床安装在坚实无振基础上,才能为低粗糙度加工筑牢根基。

冷却润滑条件

冷却润滑液在磨削区承担着冷却、润滑、清洗多重任务。优质的冷却液能迅速带走磨削热,减小工件热变形与砂轮磨损,降低表面粗糙度。润滑作用可减轻磨粒与工件、切屑间的摩擦,抑制积屑瘤生成,防止划伤工件。同时,强大的清洗能力确保磨削区碎屑及时排出,避免二次划伤。选择合适的冷却液类型,如油性冷却液润滑性佳、水性冷却液冷却性强,根据加工工况调配浓度,并合理设计冷却喷嘴位置与流量,全方位保障加工表面质量。